摘要

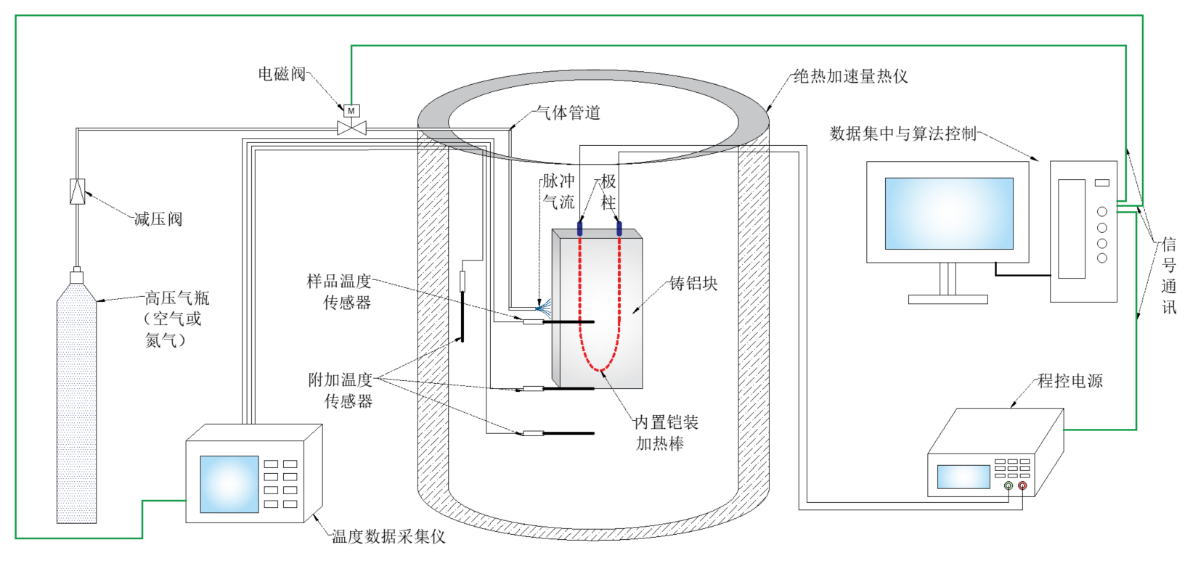

本文利用杭州仰仪科技有限公司BAC-420A大型电池绝热量热仪对带不同夹具的标准电阻块进行绝热热失控模拟实验,以探究不同类型的夹具对电池热失控特征参数或绝热温升特性测试结果的影响。

前言

规避锂电池热安全风险的前提是获取电池的热特征参数,从而设计相应的防护措施与预警机制。目前,行业内主要利用电池绝热量热仪(ARC)测试锂电池的关键热参数,该仪器能够在绝热状态下测定电池的自发热特性,从而获取电池绝热热失控特征参数或绝热温升特性数据(GB/T 36276-2023)。

在上述实验过程中,电池在高温下内部产气易发生鼓胀,通常需要使用夹具固定温度传感器,防止由于传感器虚接或脱落导致测温异常,确保测定数据的准确性。然而,夹具存在一定的热惰性,实验过程中可能会吸收电池释放的部分热量,导致电池温升速率的检测结果偏低,自放热起始温度Tonset等测定结果滞后。

为科学、合理地验证夹具对电池热失控或绝热温升特性测试结果的影响,本文利用电池绝热量热仪校准装置进行验证,模拟某款三元锂离子电池的热失控温升曲线,以评估不同夹具类型和安装方式带来的样品自放热速率检测误差。

图1 电池绝热量热仪校准装置

实验结果

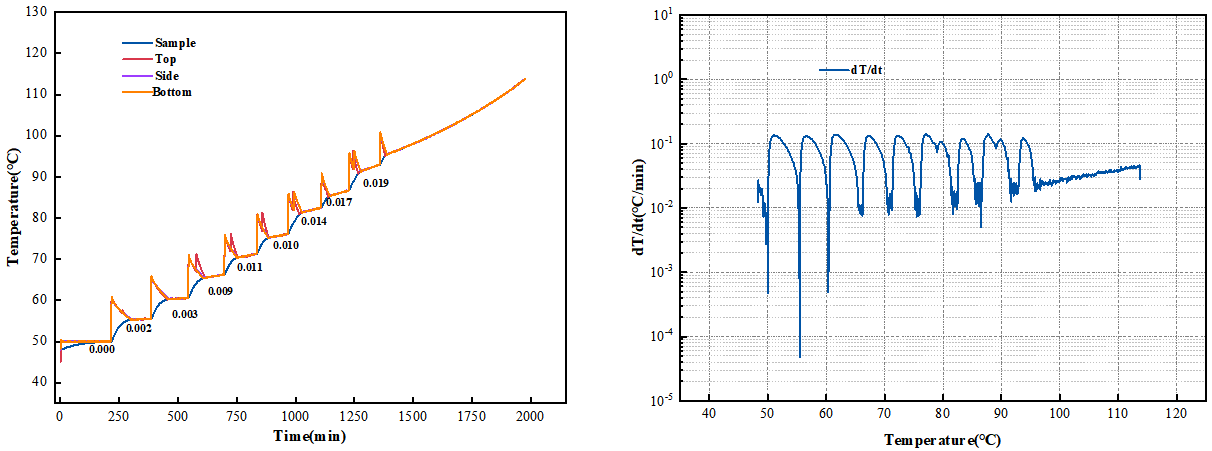

1. 无夹具

图2 不带夹具的标准电阻块

图3 不带夹具的标准电阻块HWS温升(左图)及温升速率-温度(右图)曲线

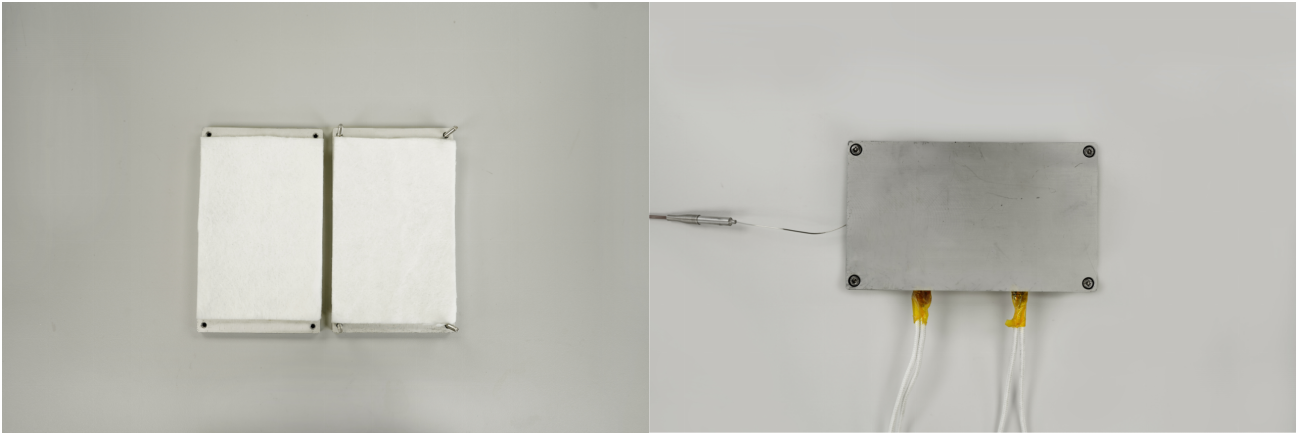

2. 金属板夹具

图4 金属板夹具制样

图5使用金属板夹具的标准电阻块HWS温升(左图)及温升速率-温度(右图)曲线

3. 内附隔热胶带的金属板夹具

图6 内附隔热胶带的金属板夹具制样

图7带内附隔热胶带金属板夹具的标准电阻块HWS温升(左图)及温升速率-温度(右图)曲线

4. 带保温棉夹层的金属板夹具

图8 带保温棉夹层的金属板夹具制样

图9 使用带保温棉夹层金属板夹具的标准电阻块HWS温升(左图)及温升速率-温度(右图)曲线

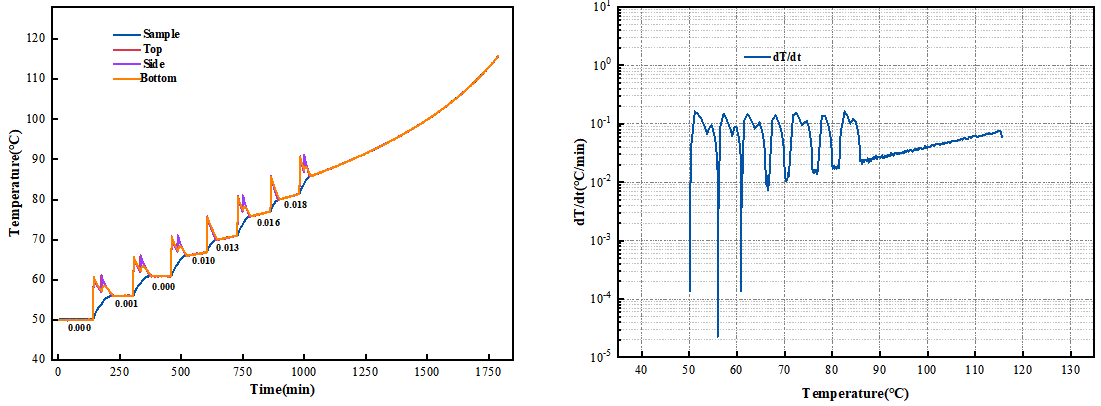

5. 钢制肋条夹具

图10 钢制肋条夹具制样

图11 使用钢制肋条夹具的标准电阻块HWS温升(左图)及温升速率-温度(右图)曲线

进一步将不同装夹方式下测定的标样温升速率进行对比,如表1所示:

表1 不同装夹方式下绝热追踪阶段标样温升速率对照表

通过对比不同实验条件下标样在各温度台阶的温升速率、Tonset检出温度以及进入追踪阶段不同温度下的温升速率,可以得出以下结论:

1. 根据图3、图5和图11的对比结果,可以发现,标准电阻块在增加夹具后,其产生热量会有一部分被夹具吸收,使ARC检出的Tonset温度产生一定的滞后,滞后程度与夹具的热容正相关性;相对Phi值较小的钢制肋条夹具同样会对温升速率检测结果产生一定影响,但影响相对较小。选择合适的钢制肋条夹具,可以将温升速率偏差降低至0.005℃/min以下,对Tonset温度的检测结果影响不大。

2. 根据图5和图7的对比结果,表明常用的隔热胶带(铁氟龙胶带)在实验过程中无明显隔热效果,对降低夹具Phi值无明显作用;

3. 根据图3、图5和图9的对比结果,在电池和金属板夹具之间增加隔热棉具有一定的隔热效果,能显著降低样品向夹具传热,但仍无法完全隔热。因此,使用金属板夹具,难以避免夹具的热惰性对测试结果的影响。

综合上述结果,为尽可能避免夹具影响,建议使用热容较小的钢制肋条型夹具进行热电偶固定,并用隔热棉将夹具与电池进行隔离。

结论

本文利用杭州仰仪科技有限公司BAC-420A大型电池绝热量热仪和电池绝热量热仪校准装置进行模拟热失控实验,以确定不同装夹方式对样品自放热检测的影响。结果表明,进行HWS绝热热失控或绝热温升特性实验应选用热容较小的钢制肋条型夹具,能够使热动力学参数测试结果更加准确。